Mitől több egy gyártóipari ERP a mindenre jó, általános ERP-nél?

Általános ERP-rendszerek és problémáik

Az általános ERP (angol terminológiát használva: vanília ERP (vanilla – ERP) olyan vállalatirányítási rendszerre utal, amely az iparág-specifikus funkciók biztosításához főként add-on komponensekre támaszkodik. Az ilyen általános ERP-termékeket fejlesztő vállalatok, ERP-szolgáltatók viszonteladóikra támaszkodnak az iparág-specifikus funkciók fejlesztésében. Bizonyos esetekben egy gyártóipari ERP-projekt több tucatnyi különböző funkciókat nyújtó kiegészítő-szállítót is tömöríthet.

A többféle add-ont tartalmazó általános ERP-rendszerek esetében több szállítóval kellene több szerződést kötni. Ennek eredményeképpen nem kaphat a felhasználó egyetlen felelőst, nem tud egyetlen kapcsolattartóval együtt dolgozni. Még ha egy szállító azt is állítja, hogy az értékesítési folyamat során egyetlen kapcsolattartási pontként működik, a telepítés utáni esetleges problémák felmerülésénél nehéz megállapítani, hogy kit terhel a felelősség, a felek hajlamosak egymásra mutogatni.

A szoftver frissítése is problémákat okozhat, mivel minden külön add-on gyártója (és a központi ERP fejlesztője is) a saját verzióváltási ciklusát követi, és időnként egymáson is túlléphetnek, megakadályozva a frissítést. Csak hogy érzékeltessük ezt a problémát: minden egyes funkció, amelyet a felhasználói felületen észlelhet, több ezer sornyi kódot tartalmazhat, amely a háttérben fut. Minden egyes sor összevezetési konfliktust eredményezhet, ha két gyártó verseng ugyanannak a kódsornak a felhasználásáért. Ha nehézségek vagy hibák esetén egyik szállító sem tudja pontosan meghatározni a probléma forrását, akkor a másikat fogja hibáztatni.

Bár egy felhasználó joggal bízhat abban, hogy egy komoly elterjedtséggel bíró vállalatirányítási rendszer hosszabb távon a piacon is fog maradni, és jövőbiztos megoldást jelenthet számára a bevezetés, de eközben elemi problémát okozhat, hogy egy-egy add-ont fejlesztő, kisebb partner villámgyorsan eltűnhet piacról, cserben hagyva a futó bevezetéseket, megszüntetve a működő rendszerek támogatását is. Amennyiben éppen ez a kiemelt add-on biztosította azt, hogy egyébként az adott ágazatban nem megfelelő általános ERP-vel mégis legyen esély a sikeres bevezetésre, az értelmetlenné teheti az egész ERP-projektet.

Miben különbözik a gyártói ERP egy általános ERP-től?

Egy olyan gyártóipari ERP-rendszer, mint az Infor CloudSuite Industrial (Syteline) vagy az Infor COM, a legtöbb kritikus, alapvető funkciót biztosítja, amelyre a gyártóknak szükségük van. Az alább felsorolt funkciók egy általános ERP esetében kiegészítést (vagy testreszabást) igényelnének, de egy olyan iparági ERP, mint az Infor CloudSuite Industrial (Syteline), ill. az Infor COM, már az alapcsomagban tartalmazza őket.

1. Gyártási számlakeret:

A forgalmazó vagy kiskereskedelmi vállalkozásoktól eltérően a gyártó vállalkozásoknak sok változó cikkük, alkatrészük van, amelyek a költségek nyomon követését igénylik. Az gyártóipari ERP-nek nyomon kell követnie a különböző költségeket anélkül, hogy a számlakeret túlságosan bonyolulttá válna, vagy hogy külön naplóbejegyzéseket kellene rögzíteni a nyomon követéshez, ami meghiúsítaná az egész ERP-bevezetés alapcéljainak elérését.

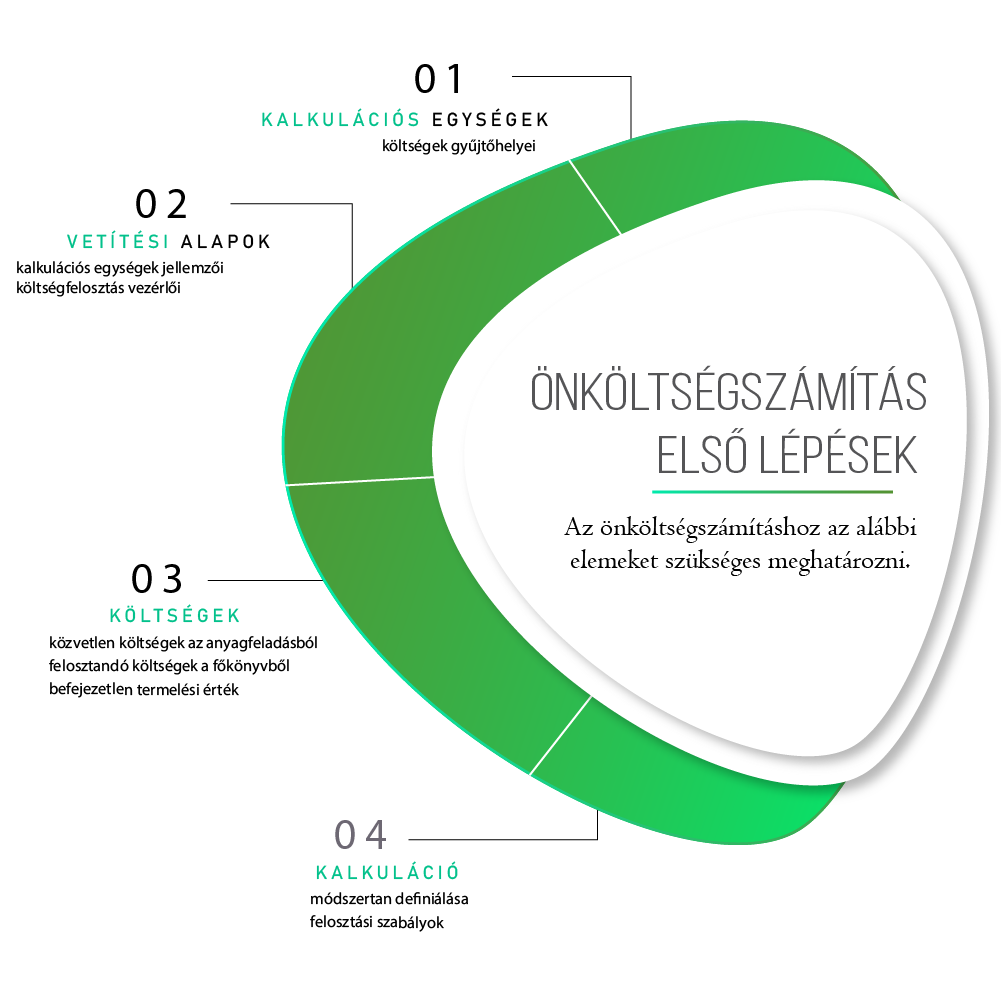

2. Gyártási költségszámítás:

A gyártó vállalkozásoknak erősen terhelt üzemi területeik vannak, komplex gépekkel és azok különféle alkatrészeivel. Egy egyszerű ERP csak gép- vagy erőforrásszinten tudja kezelni a költségeket, nehezen tudja nyomon követni a költségeket az alkatrészek szintjén. Például a gépen belüli szerszámok nagy értékűek lehetnek, és eltérő ütemben használódhatnak el. Ha az ERP-rendszer nem támogatja a részletes költségszámítást, akkor az pontatlan lehet, vagy testreszabásra szorulhat.

3. Gyártástervezés:

Egy általános ERP nem támogatja a gyártó vállalatok összetett ütemezési igényeit. A költségszámításhoz hasonlóan az ütemezés is hasonló nehézségekbe ütközik, ha az általános ERP képességei csak gépi szinten támogatják a tervezést. A gépek, gyártási rendelések, műveletek, szerszámok, munkatársak ütemezése manuálisan már egy kisvállalatnál is lehetetlen, nem is beszélve arról, hogy a tervezés céljai (pl. vevői határidők betartása, alacsony gyártási költségek, stb.) folyamatosan változhatnak, és ellentmondásosak is lehetnek. Tegyük fel továbbá, hogy a szabályozott ágazatban, például az orvostechnikai eszközök vagy az autóipar területén tevékenykedik a felhasználó. Ebben az esetben a probléma még súlyosabb lehet, mert előfordulhat, hogy a gyártósoron egyszerre több, külön nyomon követendő gyártási adag (sarzs, batch) is mozog. Ha az általános ERP nem támogatja a sarzskezelést, előfordulhat, hogy kézzel kell ütemeznie (amit hatékonyan egy méretszint felett szinte lehetetlen megvalósítani), vagy költséges testreszabást igényelhet legalább egy durva tervezési folyamat létrehozása.

4. Gyártási folyamatok közötti együttműködés:

A gyártó szervezet több alvállalkozóval is együttműködik, miközben az áruk a gyártósoron áthaladnak. Egy általános ERP támogathatja a könnyű gyártási folyamatokat, mint egy termék szimpla összeszerelése, de ezt a kollaborációt nem tudja leképezni. Egy gyártóipari ERP a kooperációs gyártási műveleteket az ERP részeként kezeli, így nem kell manuálisan nyomon követni a készletek mozgását a kooperáció során, és a külső műveleteket is figyelembe veszi az ütemezés a gyártástervezés során.

5. Gyártási riportok:

A részletes számlakeret és a költségszámítás megkövetelné, hogy kifejezetten a gyártó vállalkozások számára tervezett jelentésekkel rendelkezzen. Egy általános ERP-vel ezeket a jelentéseket minden egyes üzleti felhasználási esetre ki kell dolgozni, és minden egyes jelentés költséges tanácsadói közreműködést igényel, ráadásul nem csak egyszer, hanem az ERP életciklusa során minden verzióváltásnál is többletköltségeket generálva. A gyártóipari ERP-megoldások ezeket a jelentéseket a megoldásukhoz mellékelik a szoftverlicenc részeként.

Milyen következményei lehetnek, ha nem gyártóipari ERP mellett dönt egy gyártó cég?

Egy általános ERP szükségessé tenné a gyártók számára, hogy számos kiegészítőt vagy költséges testreszabást használjanak komplex igényeik kielégítésére. Az alábbi következményekkel kell számolnia, ha általános ERP-t vásárolt:

1. A felhasználók elidegenedése: ha a felhasználók nem érzik, hogy egyszerűen támogatja a rendszer a munkájukat, megpróbálják megkerülni azt, és nem rögzítik tervezéshez szükséges fontos adatokat. Nehéz az elkötelezettséget és együttműködést erősíteni egy rosszul megtervezett rendszerrel, viszont az ERP fegyelmezett és teljes körű használata nélkül értelmetlen a bevezetés.

2. A projekt sikertelenségének kockázata: a testreszabások és kiegészítések magas hibakockázatokkal járnak, és veszélyesek a projekt sikerére. Előfordulhat, hogy nemcsak a testreszabások megvalósítása jelent veszteségeket, hanem az is, hogy egyáltalán nem tudja használni az ERP-rendszert.

3. Több hibapont: ha egy terméket a saját verziókiadási ciklusával együtt használnak, már az is kockázatokat hordoz, amelyek megzavarhatják a céges fo-lyamatok megfelelő üzemeltetését. Minden egyes kiegészítővel és azok kiadási ciklusával exponenciálisan növeli a kockázatot.

A legtöbb ERP-rendszer a felszínen hasonlónak tűnhet. Azonban mindegyiknek megvannak az egyedi tulajdonságai és fókuszpontjai. Egy valódi gyártói ERP-rendszer, mint például a SyteLine vagy Infor COM, alapból támogatja egy gyártóipari vállalkozás alapvető igényeit, anélkül, hogy kiegészítőket vagy több szállítót igényelne.

Ha egy termelő cég nem egy, az ágazatában szokásos gyártási modellekhez illeszkedő ERP-t választ, vagy teljesen elveszti az esélyét arra, vagy csak túlzott erőfeszítésekkel tudja elérni azt, hogy a vállalatirányítási rendszer ne csak adminisztrálja működését, hanem képes legyen annak tervezésére, a folyamatok irányítására is. Márpedig enélkül az ERP nem járulhat hozzá a vállalati folyamatok optimalizálásához, nem jelenthet megfelelő platformot a versenyképességhez elengedhetetlenül szükséges Ipar4.0 komponensek bevezetéséhez, a jövőbeli digitalizációhoz.

Összefoglalva:

A gyártóipari ERP rendszerek, mint például az Infor COM ERP, speciálisan a gyártók igényeire szabott megoldásokat kínálnak. Az ERP bevezetés segíti a gyártási folyamatok optimalizálását, költséghatékonyságot és termelékenységet biztosítva. Az új ERP gyártóknak jelentősen hozzájárulhat az átláthatósághoz, az erőforrások hatékonyabb kezeléséhez, és csökkentheti a manuális munkavégzésből fakadó hibákat. A rendszer skálázható és testreszabható a vállalatok egyedi igényeihez, növelve a versenyképességet az ipari piacon.

Legutóbbi hozzászólások